课题组组长:齐涛

课题组简介:

课题组针对国家重大战略金属资源高效清洁利用的迫切需求,在金属资源高效综合利用、高纯及功能材料制备,二次资源综合利用等方面,将应用基础研究和清洁生产实践相结合,形成基础-应用-工程化研究的有效衔接,为重大战略金属资源高效清洁利用提供技术支撑与模式示范。

研究目标与方向:

关键能源金属高效提取技术与装备:钒钛磁铁矿资源综合利用、镍/钴资源清洁提取、盐湖卤水萃取提锂与锆资源综合利用技术及新型反应器与萃取设备的设计与开发;

二次资源无害化与高值利用:铝灰/钢铁烟尘/不锈钢酸洗渣、酸洗废水/高盐废水/含油铁泥、钙基固废等无害化及资源化综合利用;

新型功能材料制备:钒电解液、钛酸锂、三元前驱体、高纯金属及盐类、高纯磷铁合金、智能自修复材料、水性防火涂料、石墨烯、亚氧化钛及锆基新材料制备与应用。

课题组现有在职固定研究人员28人(其中研究员6人,副研究员18人,助理研究员4人),返聘和项目聘任人员15人,博士后3人,博士生和硕士生约50人。

成员组成:

研究员:齐涛、曲景奎、王毅、朱兆武、王勇、王丽娜;

副研究员:赵伟、余志辉、白晓英、张绘、肖清贵、郭强、宋静、杜嬛、赵宏欣、刘亚辉、陈德胜、李永利、于宏东、魏广叶、孟凡成、包炜军、甄玉兰、薛天艳;

中级及其它:王宝群、孟龙、王晓岚、王军鹏;

博士后:田铭、袁方、苏慧。

重点进展:

重点进展一:钒钛磁铁矿高效综合利用和产品高值化新技术及工程示范

针对目前传统工艺处理钒、钛资源利用率较低、污染严重的现状,过程工程研究所湿法冶金与先进材料课题组开发了钒钛磁铁矿钠化冶炼技术,一步实现铁还原/熔分-钒氧化钠化-钛钠化转化,将传统“高炉-转炉”流程中“高炉还原生产含钒铁水、转炉提钒渣、钒渣回转窑钠化焙烧和炉外精炼”集成在一个高效反应装备中完成,超低硫磷含钒高纯铁(S<0.001%,P<0.003%)的生产成本远低于目前同类产品;形成具有自主知识产权的低成本、高效、清洁制备钒电池电解液制备技术,萃取法直接从含钒碱液中制备高纯钒电解液,不经过五氧化二钒的制备步骤,生产成本比现有技术降低50%;突破低浓酸处理低品位钛渣制备钛白新技术,并制备钛酸锂、钛酸酯等系列高附加值产品。新技术可处理不同组成的含钒铁精矿,原料适应性强,实现铁、钛、钒的清洁分离与高效提取,其中,铁回收率>95%,钛回收率>70%,钒回收率>75%,钒钛回收率比传统工艺大幅度提高,有望解决我国钒钛磁铁矿资源利用率低和资源紧缺的现状。

中科衡水新能源新材料中试基地(示范工程现场)

重点进展二:红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术

针对氧化铬绿传统生产工艺中传统制备工艺流程长、能耗高、资源利用率低(铬回收率仅为75%),同时排放大量高毒性铬渣(1.5~2.5吨高毒性铬渣/吨铬盐)、含铬硫酸氢钠(约1.4吨/吨铬酸酐),处理成本高等等问题,开发了红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术,避免了高温固相铬酸盐煅烧过程中形成的含铬烟尘,生产过程清洁;通过强化低温水热还原反应过程中体系的反应活性,水热还原反应加热的温度从≥200℃降低至≤140℃,能耗大幅度降低;创造性提出了利用有机还原的副产物碳酸钠处理铬酸酐生产过程产生的含铬硫酸氢钠,将氧化铬绿与铬酸酐生产过程耦合,实现清洁生产。该技术建成了1500吨/年氧化铬绿,170吨/年冶金级氧化铬和3000吨/年元明粉的工业化生产装置(图1),并联产2000吨/年铬酸酐。红矾钠的液相还原转化率和含铬硫酸氢钠中六价铬的还原转化率均接近100%,得到的主产品颜料级氧化铬绿纯度达到99%以上,各项指标均达到了国标GB 20785-2006规定的颜料级氧化铬绿标准;还原产生的副产物碳酸钠用于中和铬酸酐副产物含铬硫酸氢钠,进而获得副产品冶金级氧化铬和元明粉,副产品冶金级氧化铬达到了企业内部标准,三氧化二铬含量在90%以上,元明粉达到了GB/T 6009-2003中规定的III类一等品标准,硫酸钠含量达到了95%以上。每吨氧化铬生产成本可降低1200元,每年新增经济效益180万元;副产的碳酸钠用于中和铬酸酐生产中副产的含铬硫酸氢钠,年节省液碱费用257万元。该技术2018年获得中国石油和化学工业联合会科技进步二等奖。

图1 本项目的主体设备:(a)水热反应釜;(b)板矿压滤机;(c)回转窑;(d)MVR蒸发器

重点进展三:红土镍矿生态化资源循环利用和高端化产品制备新技术

针对现有红土镍矿湿法冶炼镍钴回收率低、工艺生产成本高、环境污染大等问题,从如何获得高纯度的镍、钴金属及产品成本控制、质量控制的关键制约因素出发,直接从氧化红土镍矿来提取镍钴,目前已在温和条件下高/低镍矿高效同步浸出、多元多相体系中杂质元素的深度净化分离、多元化的镍基新材料产品体系、二次资源综合利用等方向取得了重大突破,并建成了3000吨/年红土镍矿中试示范工程(图2)。中试线实现稳定运行,相对于传统的高压硫酸浸出工艺(温度约240~250℃),加热温度降低至110~140℃,能耗大幅度降低;实现镍/钴等有价金属元素的高效提取;中试线稳定运行后红土镍矿中镍、钴回收率分别大于90%和85%,与同行业(75%)相比较,回收率大幅度提高。成功制备了4N金属镍和3N金属钴,共沉淀获得高镍三元前驱体粒度可控,粒度、形貌、振实密度等参数指标均满足国标GB/T 26300-2010,正极材料0.2C放电容量达到190mAh/g以上。铁渣可制备含量98%的氧化铁红;氯化镁废液热解技术,回收了浓度23%的盐酸和纯度92%的氧化镁,可返回浸出工序和中和工序进行循环利用;硅渣制备岩棉产品,副产物实现资源化,无三废排放。研究成果得到了科技日报、人民日报、中国科技网和学习强国等国内多家媒体的广泛关注和竞相报道。本技术以全流程生产成本降低、污染物排放减少、产品种类增加为目标,服务镍基新材料行业的技术改造和产业化升级,为我国重要战略金属镍、钴的低成本提取、三元材料制备提供系统的技术方案,支撑冶金和新能源产业的可持续发展,具有良好的工业化应用前景。

中试车间的主要工序及设备

重点进展四:氧氯化锆短流程清洁生产及介质循环利用技术

针对锆英砂间歇反应温度高、能耗高、产能低等问题,基于碱熔反应中硅锆酸钠形成和分解机制,开发了两步碱熔连续分解锆英砂工艺;基于硅在水洗、转型和絮凝过程中物相和团聚机制的改变,实现低酸转型与低温酸解絮凝一次脱硅;含锆硅渣可物理分离回收锆英砂,残渣与废碱液反应制备工业颜料级的硅灰石,实现废渣废碱的综合利用。最终完成了连续碱熔、转型、脱硅、深度脱硅与一次结晶等的千吨级中试并成功应用于晶安高科4万吨氧氯化锆/年生产线,锆英砂分解率可达到98%以上,水洗料中硅含量较传统间歇碱熔降低50%,氧氯化锆结晶产品均达到标准,实现氧氯化锆短流程清洁生产,为企业节约成本3000万元/年。带领团队建立了张懿院士工作站,获得了全国优秀院士专家工作站称号,取得的成果得到了中国科学报和江西日报的报道。

氧氯化锆技术的应用现场

重点进展五:应用于人体动能收集的锆钛酸钡钙(BCZT)基压电陶瓷关键技术

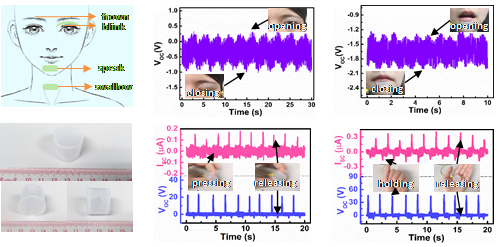

针对PZT压电陶瓷的高铅毒性和无铅BCZT压电陶瓷无法用于柔性电子器件等问题,提出了AB位离子共调控思路,平衡了BCZT基无铅压电陶瓷的烧结、相变和电学特性,实现了 BCZT 基无铅压电陶瓷体系在烧结、相变以及电学特性三方面的共同改善与平衡;开发了 BCZT 基有机-无机复合压电纤维及薄膜以及相应压电能量收集器,建立了硬性陶瓷与柔性电子设备的应用桥梁;在此基础上开发了纯BCZT压电纤维及其相应压电能量收集器,显著提升了器件的输出特性和对人体动能收集的灵敏度;进一步开发了柔性BCZT基压电-摩擦电复合器件,改善了输出特性和对人体微小动作的灵敏度,为简单结构、无空隙、高输出的压电-摩擦电复合器件的开发提供了指导,展示了其在可穿戴电子设备领域的良好应用前景(图5),为BCZT基无铅压电陶瓷的实际应用与发展提供了理论基础和技术支撑,有望应用于下一代可穿戴电子设备与医疗监测设备。

可穿戴式的薄膜和圆柱体器件

重点进展六:多组分协同萃取提锂新技术

针对青海高镁锂比盐湖镁锂分离的难题,团队在深入的理论研究基础上,首先开发出了多组分协同溶剂萃取体系,使工艺技术性能更稳定,选择性更高,锂收率大于95%;其次是通过协同配位和氯离子浓度控制锂的萃取和反萃,并将Fe3+固定在有机相从而实现水反萃过程中Li/Fe分离,避免了高酸反萃,乳化严重、萃取剂降解损失大、设备腐蚀严重等缺陷;三是萃取有机相可直接循环利用无需再生,不消耗酸碱,同时大幅度减少淡水消耗和废液排放;四是富锂溶液酸度低,生产碳酸锂产品步骤简单,减少碱耗,显著降低运行成本。该工艺技术具有完全自主知识产权,已经获得授权中国发明专利1项,实用新型3项,申请PCT专利1项。与传统萃取提锂工艺相比,携带铁的有机相中无余酸,不需要碱再生即可循环使用。

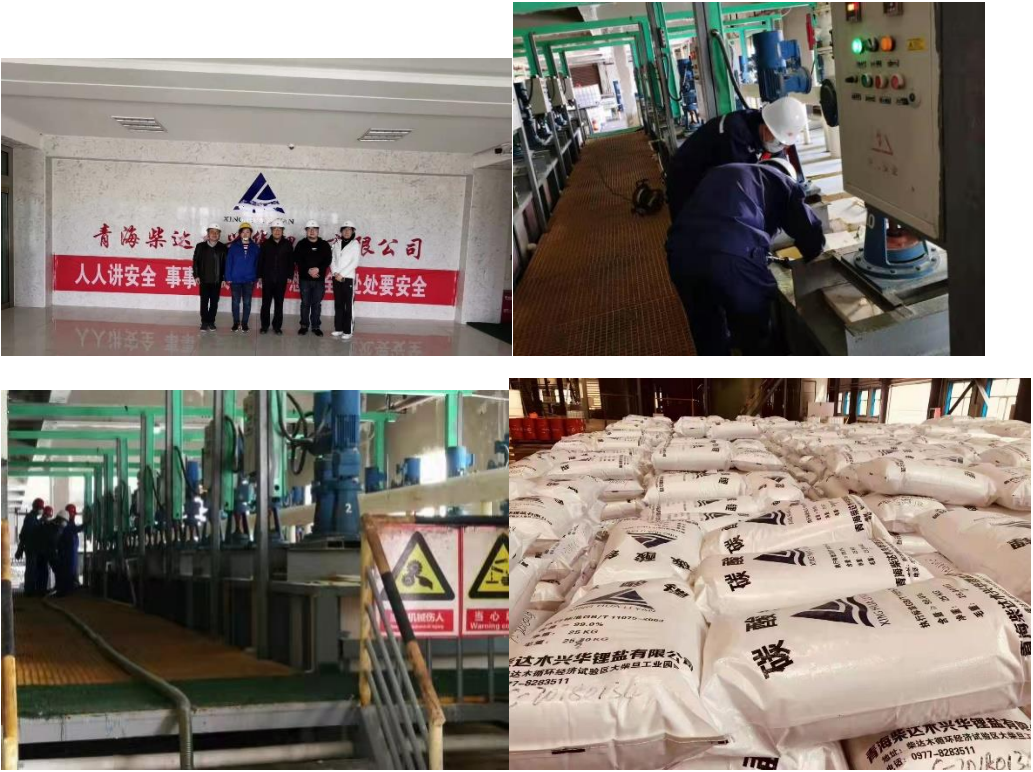

日前在青海柴达木盆地大柴旦盐湖矿区,先后利用新型萃取体系在年产碳酸锂50吨中试线和8000吨生产线上运行。生产体系运行平稳,锂萃取收率大于95%,反萃率大于95%,反萃液中氯化锂浓度一次浓缩20倍达到200g/L以上,锂与镁等杂质分离效果优异,其中镁锂分离系数大于10000。与传统工艺(高酸反萃)相比,新技术的单条生产线碳酸锂实际产量提高1倍以上,每吨碳酸锂的直接生产成本降低超万元,节约和新增年利润可达数亿元。

多组分协同萃取提锂新技术应用现场

重点进展七:自主研发萃取塔及萃取器应用示范

自主开发的萃取塔、管式萃取器等液液萃取核心装置和软件在工业上得到成功推广,服务于湿法冶金、精细化工和废水处理等领域,提高了萃取效率,降低了占地面积和设备数量,减少了VOC排放和溶剂损失。

衡水科技转化平台:

2016年8月中科院过程工程研究所与衡水高新区合作共建中科衡水科技成果转化中心,并成立河北中科同创科技发展有效公司作为转化中心实体运营机构,本人任公司总经理。作为河北省“万企转型”行动策源地,转化中心定位于“存量绿色化、增量高端化”。本人带领团队先后开展衡水域内企业转型升级服务75家次,发布科技成果427项,培养技术人才500余人;成功助推了“国际首创万吨级钒钛高效利用与产品高值化、千吨级镍基新材料制备及高值利用和大健康产业园建设”等3个战新领域的科技成果转移转化,预期产值达到100亿元以上。转化中心先后获批国家科技中小企业、河北省新型研发机构、河北省生物质基平台化合物产业技术研究院、河北省储能与动力电池材料制备及应用工程实验室、河北省产业诊所、河北省技术转移机构等省级平台12个;承担国家重点研发计划、河北省重大科技成果转化、中科院先导C、河北省自然科学基金等国家、省部级科研项目10余项。

科研成果:

奖项:

1. 2021 镍湿法冶金提取与新材料团队,中国有色金属学会创新争先团队

2. 2021 烯草酮连续化生产关键技术,农药工业协会技术创新奖,一等奖

3. 2019 亚熔盐清洁生产技术与资源高效利用, 中国石油和化学工业联合会, 科技进步奖

4. 2018 红矾钠有机还原制备氧化铬绿和铬酸酐联产清洁技术, 中国石油和化学工业联合会科技进步,省部二等奖

5. 2005 铬盐清洁工艺与集成技术, 中华人民共和国国务院,国家发明二等奖

专著:

1. 齐涛,钛锆镍湿法冶金技术,科学出版社,30万字。

代表性论文:

1. Fancheng Meng; Yahui Liu; Lina Wang; Desheng Chen; Hongxin Zhao; Yulan Zhen; Jing Chen; Tao Qi, Vibrational spectral analysis of natisite (Na2TiSiO5) and its structure evolution in water and sulfuric acid solutions, Materials, 2021, 14(9): 2259;

2. Boren Tan; Yanlin Zhang; Yong Wang; Tao Qi, Study on dispersed-phase axial dispersion in an agitated–pulsed solvent extraction column with a step tracer injection technique, Industrial& Engineering Chemistry Research, 2021, 60: 7454-7463;

3. Hui Su; Zheng Li; Jian Zhang; Zhaowu Zhu; Lina Wang; Tao Qi, Recovery of lithium from salt lake brine using a mixed ternary solvent extraction system consisting of TBP, FeCl3 and P507, Hydrometallurgy, 2020, 197: 105487;

4. Ming-Tao Wu; Yong-Li Li; Qiang Guo; Da-Wei Shao; Ming-Ming He; Tao Qi, Harmless treatment and resource utilization of stainless steel pickling sludge via direct reduction and magnetic separation, Journal of Cleaner Production, 2019, 240: 118187;

部分发明专利:

1. 孟凡成; 王丽娜; 曹磊; 齐涛; 陈德胜; 赵宏欣; 刘亚辉; 甄玉兰 ; 一种提高钠化还原过程渣中钒收率的方法, 2020-5-6, 中国, ZL202010372407.2;

2. 曲景奎; 魏广叶; 吕彩霞; 张忠虎; 齐涛 ; 红土镍矿浸出液的处理方法, 2019-1-8, 中国, ZL201910018386.1.

京公网安备 11010802039050号

京公网安备 11010802039050号